VISIÓN GENERAL

› Los resultados de funcionalidad del método PD VLF a 0,1 Hz y de la tecnología Factory Grade® de IMCORP se comparan uno a uno en varios sitios eólicos.

DESAFÍO

› Aumento de la calidad del sistema colector al eliminar las fallas de cables subterráneos que pueden surgir después de la puesta en marcha.

RESULTADOS

› La tecnología Factory Grade® de IMCORP demostró ser totalmente eficaz en la reducción de las fallas de sistemas colectores recién instalados.

CASE STUDY

INCREMENTAR AL MÁXIMO LOS INGRESOS DE UN PARQUE EÓLICO CON BASE EN LA CALIDAD DEL SISTEMA

PD VLF en comparación la tecnología Factory Grade® de IMCORP

Visión general

Uno de los productores de energía renovable más grandes del mundo observó que las fallas de cables de potencia eran la principal causa de las fallas en los sistemas colectores después de la puesta en marcha de los sitios eólicos recién construidos. Los cortes de energía después de la construcción representaban un costo adicional de $100 000 por cada incidente y pidió a la empresa investigar la forma de reducir los cortes de energía originados por cables y accesorios de potencia. La comunicación con otros desarrolladores en este campo reveló una amplia variedad de experiencias y que la confusión es el común denominador. Algunos afirman que la prueba de cables no funciona, particularmente aquellos que creen firmemente en una prueba específica, incluido los métodos DC, VLF (muy baja frecuencia) y tangente-delta. La mayoría, sin embargo, reconoció que habían experimentado fallas continuadas después de la puesta en marcha. En 2008, un proyecto de energía renovable de participación conjunta permitió al desarrollador evaluar la tecnología Factory Grade® de IMCORP y los resultados fueron sorprendentes. Encontraron que el 25 % de las terminaciones no cumplían las especificaciones de los fabricantes de accesorios, dejando al descubierto graves problemas de mano de obra. Una investigación más profunda reveló fallas en los sistemas de cable ocasionadas por los procesos de erosión del material de aislamiento con descarga parcial (PD). La empresa observó que la actividad de PD era originada por defectos introducidos durante el proceso de fabricación, el manejo y envío, la actividad de construcción, la instalación de los accesorios y el envejecimiento asociado de los sistemas de cable en los sitios de funcionamiento. Esto llevó a la empresa a implementar algunas mejores prácticas en las actividades de construcción, como la disminución al mínimo del uso de empalmes subterráneos y la inclusión de la certificación de los sistemas de cable con respecto a las normas de los fabricantes como una de las especificaciones a cumplir antes de la puesta en marcha.

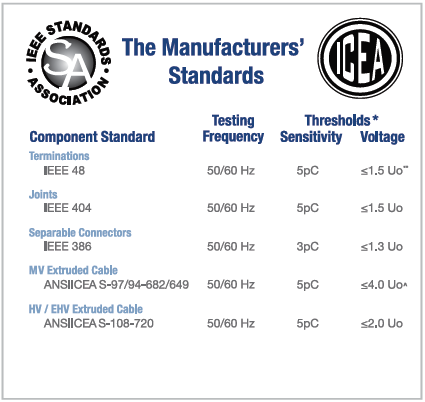

Normas de los Fabricantes de Cables

Los fabricantes de cables y accesorios hacen pruebas a sus productos con base en una norma y no en una guía, eliminando cualquier ambigüedad asociada con las pautas para las pruebas. Estas pruebas se realizan en componentes nuevos en la planta de fabricación antes de la instalación, y deben cumplir con las normas ICEA (Asociación de Ingenieros de Cables con Aislamiento) para cables de energía eléctrica y las normas IEEE (Instituto de Ingenieros Eléctricos y Electrónicos) para empalmes y terminaciones1. Las pruebas de control de calidad de los fabricantes requieren diagnósticos de descarga parcial a 50/60 Hz y a un voltaje elevado, con una sensibilidad mayor que 5 pC (pico-culombios) [Tabla I]. Aunque los fabricantes tienen capacidad para probar los cables usando esas normas tan exigentes, una vez que el cable se instala en el sitio se introduce otro nivel de complejidad. Las pruebas DC, VLF, VLF-PD y tan-delta no miden la actividad de PD como se efectúan en la fábrica. La tecnología Factory Grade® de IMCORP es la única tecnología de evaluación en el campo que se comercializa y que puede cumplir con esas normas establecidas por IEEE e ICEA. Como consecuencia, el desarrollador especificó que la tecnología Factory Grade® de IMCORP era parte de los procedimientos de puesta en marcha de sus nuevos sitios y exigió que los contratistas asumieran todos los costos asociados a las actividades de reparación y de repetición de pruebas.

[1] Las normas IEEE se clasifican como:

- Normas: documentos con requisitos obligatorios.

- Prácticas recomendadas: documentos en los que se presentan los procedimientos y posiciones preferidos por IEEE.

- Guías estándar: documentos en los que se indican enfoques alternativos de buenas prácticas, pero no se formulan recomendaciones específicas.

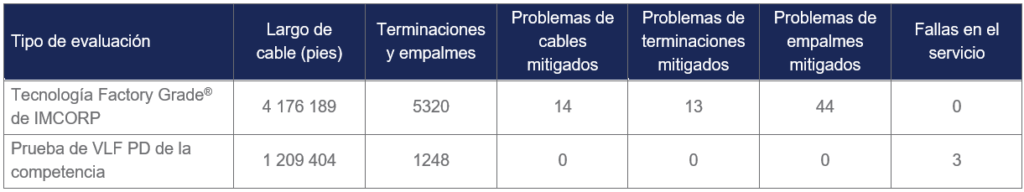

Experiencia inicial y desafío

La tecnología de IMCORP permitió a los contratistas ubicar y reparar todas las actividades de PD subnormales en el sistema colector causadas por defectos de fabricación y de mano de obra, antes de que el sitio fuera energizado. Como consecuencia, no se informaron fallas después de la puesta en marcha en ninguno de los sitios que utilizaron este equipo para la evaluación [Tabla 2]. IMCORP compila un índice anual midiendo la clasificación de calidad de sistemas de cable (CSQR) en sitios de energía renovable de proveedores de servicios públicos en los Estados Unidos y desde 2006 ha encontrado que aproximadamente un 15 % de los sistemas colectores trifásicos tiene al menos un componente subestándar que requiere acciones complejas de reparación. Con la información, se demostró que, después de realizar más de 30 000 evaluaciones en sistemas de cable recién instalados

(aproximadamente 60 000 terminaciones y 11 000 empalmes), aproximadamente el 4 % de las terminaciones, el 4 % de los empalmes y el 1 % de los segmentos de cable presentaban un desempeño inferior. Con el paso del tiempo, los contratistas eléctricos y de servicios generales intentaron varias veces sustituir la especificación que exige usar la tecnología Factory Grade® de IMCORP por una prueba VLF de menor costo, y argumentaron que todas las tecnologías de evaluación de PD tienen el mismo diseño. En un caso particular, un contratista introdujo una prueba de descarga parcial VLF a 0,1 Hz después de convencer al gerente general de la empresa desarrolladora del menor costo involucrado y de la equivalencia entre las tecnologías. Esta desafortunada sustitución proporcionó las bases para el siguiente estudio comparativo de desempeño.

Resultados

Se realizaron pruebas en casi 1000 millas de cable subterráneo de media tensión con aislamiento dieléctrico sólido en varios sitios de energía renovable. Se utilizó la prueba VLF sustituta para probar casi una cuarta parte del cable instalado y la tecnología Factory Grade® de IMCORP, cuya sensibilidad de evaluación es mayor que 5 pC, para probar el resto. Durante un año y tres meses, se observó el desempeño de los circuitos que se probaron con VLF, mientras que el período de observación promedio para los circuitos que se evaluaron con la tecnología Factory Grade fue de tres años (que se amplió a seis años para aproximadamente el 10 % de los datos).

Tabla 2: Evaluación VLF PD vs. PD a 50-60 Hz

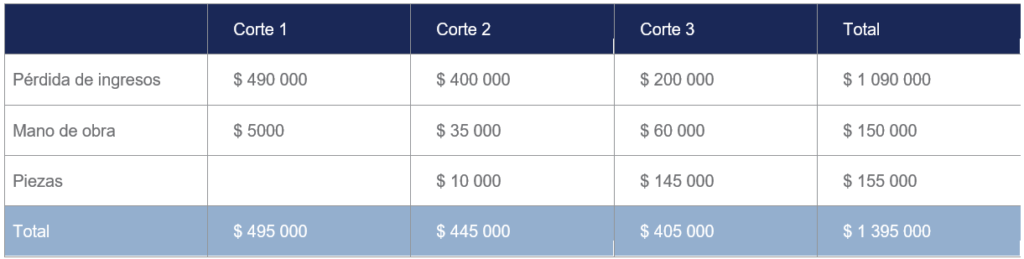

En la información, se muestra que, durante los seis años de evaluación de los cables con la tecnología Factory Grade® de IMCORP, no se informaron fallas posteriores a la puesta en marcha de esos sistemas de cable, después de seguir los procedimientos de mitigación recomendados. Por el contrario, se reportaron tres fallas en circuitos pertenecientes a la parte más pequeña de cable instalado que pasó inicialmente la prueba VLF, y las tres ocurrieron en un periodo de 15 meses. Los costos asociados con estos tres cortes de energía tuvieron un impacto negativo para el propietario del sistema en términos de pérdida de producción de energía, además de los costos de piezas de repuesto y mano de obra. Normalmente, las garantías de los contratistas para problemas de fabricación y mano de obra no ofrecen ninguna recuperación por la pérdida de ingresos de producción durante el tiempo improductivo. Este costo ocasionado por las fallas pudo evitarse si el contratista no hubiera insistido en la sustitución con la prueba VLF, la cual no cumple con las normas de los fabricantes. Usando extrapolación estadística y suponiendo el mismo régimen de fallas, se deduce que la parte de cable instalado probada con VLF habría ocasionado una cantidad considerablemente mayor de fallas después de la puesta en marcha. Los costos asociados con las tres fallas se indican a continuación.

Tabla 3: Costo de las fallas después de efectuar las pruebas VLF PD

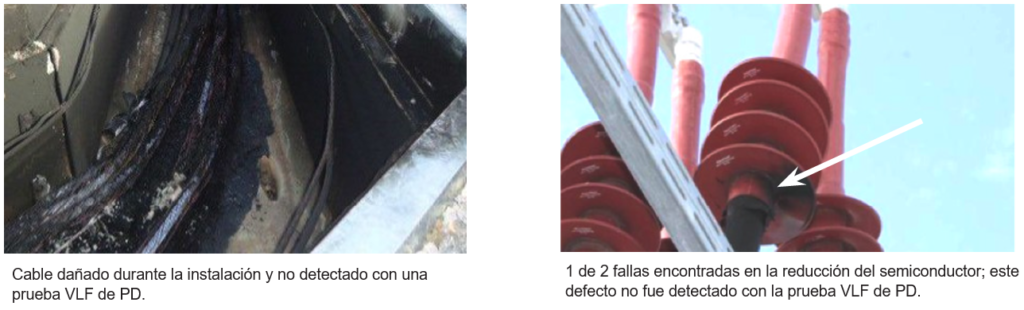

Las tres fallas fueron causadas por defectos en la instalación y de mano de obra. Las siguientes fotografías proporcionan evidencia física para dos de las tres fallas.

Conclusión

En resumen, los defectos en los sistemas de cable generan un impacto grave para los suministradores de energía renovable, porque el tiempo improductivo afecta los ingresos y egresos en términos de pérdida de ingresos y de costos de reparación. Normalmente, las garantías de tiempo limitado de los contratistas no ofrecen ninguna recuperación para estos ingresos perdidos por causa del tiempo improductivo. Este costo por fallas puede evitarse mediante la evaluación en el campo del cumplimiento de las normas de los fabricantes en los sistemas de cable durante la puesta en marcha y durante los cortes de energía para realizar los mantenimientos planificados.

En resumen:

› Los sistemas colectores de cable que funcionan con tensiones más altas (35 kV frente a 5 y 15 kV) se fabrican normalmente mediante instaladores con poca experiencia en entornos desafiantes, y se instalan en configuraciones que aumentan la vulnerabilidad de largas porciones de la planta a los cortes de energía.

› En el índice anual de IMCORP, que desde 2006 mide la clasificación de calidad de sistemas de cable (CSQR) en sitios de energía renovable de proveedores de servicios públicos en Norteamérica, se reveló que, aproximadamente 15 % de los sistemas colectores trifásicos, tienen al menos un componente subestándar que requiere acciones complejas de reparación.

› Los sistemas de cable fallan como respuesta a las sobrecargas de voltaje y al proceso de erosión asociado a la descarga parcial (PD) en ubicaciones discretas en las que existen defectos de instalación, fabricación y envejecimiento. › Las pruebas VLF miden la PD a niveles de sensibilidad reducidos, con un orden de magnitud menor que el de los requisitos de las normas de los fabricantes (5 pC). A estos niveles reducidos, es posible que más de la mitad de los componentes subestándar no sean detectados.

› Las normas de los fabricantes exigen la detección de PD a una frecuencia de potencia de 50/60 Hz para simular correctamente las condiciones reales de funcionamiento del sistema. Las soluciones VLF que se desvían de la frecuencia de potencia tienen poca probabilidad de generar los eventos de DP que normalmente ocurrirían en condiciones reales de funcionamiento.

› Los transientes de voltaje son la causa primaria de las DP y de la degradación asociada del material aislante. Las pruebas de sobrevoltaje, como DC y VLF, prueban la tensión del sistema de cable sin identificar el problema y por lo tanto aceleran las fallas futuras cuando el sistema esté en servicio.

Se utilizó la tecnología Factory Grade® de IMCORP para evaluar más de 90 000 pies de sistemas de cable, de 5 kV a 500 kV, incluidos los sistemas colectores de más de 250 sitios de energía renovable en todo el mundo. Estas especificaciones garantizan que los componentes cumplan con las normas de los fabricantes de cables y accesorios, lo que proporciona mejoras considerables en términos de confiabilidad, mientras aumenta al máximo el retorno a la inversión para sistemas nuevos y antiguos.