Resultados

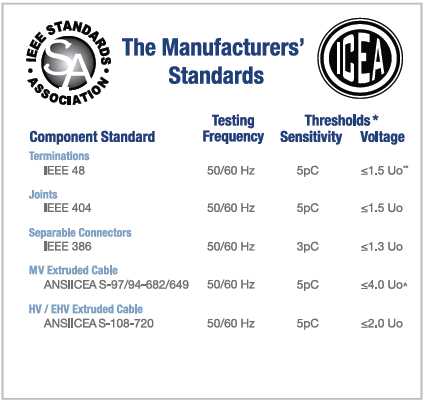

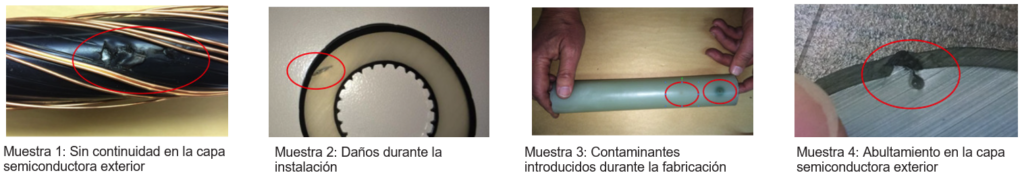

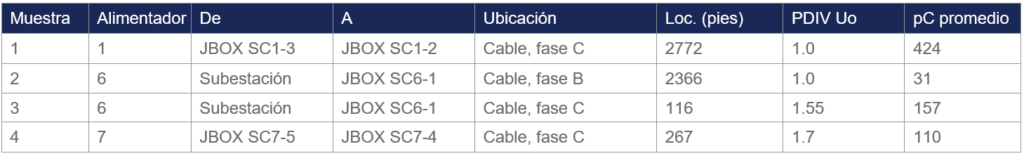

La comparación se realizó durante la puesta en marcha de un parque eólico de 161 MW con 87 turbinas, ubicado en el estado de Texas. Las evaluaciones iniciales se realizaron usando la tecnología Factory Grade® de IMCORP y se identificó la presencia de actividad DP en varios segmentos de cable. Negándose a creer en los resultados, el contratista del sitio volvió a probar los mismos segmentos usando la tecnología de prueba DP VLF a 0,1 Hz. Como medida de seguridad, los mismos segmentos se evaluaron por segunda vez usando la tecnología de IMCORP, y los resultados indicaron de nuevo la misma actividad de DP en las mismas ubicaciones en las que se detectó en la primera evaluación. Para verificar los resultados de cada procedimiento de evaluación, se identificaron cuatro segmentos de cable que se extrajeron y fueron evaluados por un laboratorio independiente. En cada uno de los cuatro casos, la evaluación de IMCORP detectó actividad de DP en los segmentos de cable, mientras que la prueba de VLF a 0,1 Hz indicó que no había DP en ninguno de los segmentos. IMCORP aplicó su tecnología de coincidencia de ubicación para determinar la ubicación de los puntos de DP y se siguió un riguroso proceso de recuperación para extraer cada segmento. Se estableció una estricta cadena de custodia que se mantuvo durante los procesos de extracción y transporte. Se siguió un procedimiento de documentación detallada con etiquetas, marcas y fotografías mientras las cuadrillas auxiliares extraían cada segmento de cable. Como una medida de seguridad adicional, se usó cinta de alta seguridad en las cajas de envío para evitar la posible manipulación de las secciones de cable entre el sitio del colector y el laboratorio. En el laboratorio de pruebas independiente, se realizaron pruebas de DP a cada segmento de cable en un salón blindado diseñado para cumplir con las normas de los fabricantes [Tabla 1]. En los resultados de las pruebas de DP a 60 Hz en los cuatro cables, se reveló el mismo comportamiento electrónico de DP que la tecnología Factory Grade® de IMCORP había identificado en el campo. Finalmente, los resultados de la disección en el laboratorio para los cuatro cables verificaron la existencia de graves defectos en el aislamiento en cada punto de DP, reafirmando los resultados suministrados por las evaluaciones en el campo realizadas por IMCORP.

Conclusión

En resumen, los defectos en los sistemas de cable generan un impacto grave para los suministradores de energía renovable, porque el tiempo improductivo afecta los ingresos y egresos en términos de pérdida de ingresos y de costos de reparación. Este costo por fallas puede evitarse si se realizan pruebas en el campo del cumplimiento de las normas de los fabricantes en los sistemas de cable durante la puesta en marcha y durante los cortes de energía para realizar los mantenimientos planificados.

Además:

› Los sistemas colectores de cable que funcionan bajo tensiones más altas (35 kV frente a 5 y 15 kV) son fabrican normalmente mediante instaladores con poca experiencia, y se instalan en configuraciones que aumentan la vulnerabilidad de largas porciones del sitio a los cortes de energía.

› Los costos de los cortes de energía en un sistema colector de energía renovable son normalmente del orden de $30 000 a $100 000.

› Un sitio promedio de energía renovable de 100 MW tiene aproximadamente 15 componentes inferiores que requieren acciones significativas para su reparación.

› Los sistemas de cable fallan como respuesta a las sobrecargas de voltaje y al proceso de erosión asociado a la descarga parcial (PD) en ubicaciones discretas en las que existen defectos de instalación, fabricación y envejecimiento.

› Los transientes de voltaje son la causa primaria de las DP y de la degradación asociada del material aislante.

› Las pruebas DP VLF miden la DP a un nivel de sensibilidad que es al menos de un orden de magnitud menor que el establecido en las normas de los fabricantes (5 pC). A estos niveles reducidos de sensibilidad, es posible que más de la mitad de los puntos con actividad de DP no sean detectados.

› Las normas de los fabricantes exigen la detección de PD a una frecuencia de potencia de 50/60 Hz para simular correctamente las condiciones reales de funcionamiento del sistema. Las soluciones VLF que se desvían de la frecuencia de potencia tienen poca probabilidad de generar los eventos de DP que normalmente ocurrirían en condiciones reales de funcionamiento.

La tecnología de IMCORP para la evaluación en el campo de sistemas de cable se ha usado en más de 250 sitios de energía renovable en todo el mundo para evaluar más de 90 000 pies de sistemas de cable, de 5 kV a 500 kV, proporcionando un aumento considerable en la fiabilidad no solo de los sistemas nuevos sino también de sistemas más antiguos.

Resumen de las cuatro muestras y de la caja de envío que se enviaron usando un procedimiento de alta seguridad al laboratorio independiente